前言

在全球制造业向轻量化、智能化、绿色化转型的背景下,一体化压铸技术凭借其“材料-设备-工艺-应用”的深度耦合特性,成为重构汽车、航空航天、高端装备等领域制造范式的核心驱动力。中国作为全球最大的新能源汽车市场与制造业基地,正通过政策引导、技术攻关与产业链协同,加速推动一体化压铸技术从“实验室阶段”向“规模化应用”跨越。

一、宏观环境分析

(一)政策驱动:国家战略与地方协同形成合力

国家层面,一体化压铸技术已被纳入《新能源汽车产业发展规划(2021-2035年)》《汽车产业中长期发展规划》等核心政策文件,明确要求“突破大型一体化压铸技术瓶颈,推动汽车轻量化与智能制造深度融合”。2025年,工信部、发改委等部门通过设立“一体化压铸技术专项基金”、要求2027年前新能源汽车白车身一体化压铸覆盖率超50%等具体措施,加速技术迭代与产业落地。地方层面,长三角、珠三角、成渝等地区通过“一区一策”推动政策落地,例如长三角建设一体化压铸产业园,珠三角打造“压铸机研发-材料生产-整车应用”全链条,成渝聚焦新能源汽车市场吸引龙头企业落户,形成“国家引导-地方落地-企业响应”的协同机制。

(二)产业升级:从“规模扩张”向“质量提升”转型

中国铸造和锻压行业正经历结构性变革。根据《关于推动铸造和锻压行业高质量发展的指导意见》,到2025年,行业需实现一体化压铸成形、无模铸造等先进工艺技术的产业化应用,建成10个以上示范性产业集群,形成大中小企业协同发展的生态。这一转型要求企业从“单一设备供应商”或“材料供应商”向“技术解决方案提供商”升级,通过构建“材料-设备-工艺-应用”生态,提升差异化竞争力。例如,文灿股份与力劲科技共建联合实验室,共享压铸机参数数据库,将新车型开发周期压缩至8个月;拓普集团通过垂直整合压铸机、模具与工艺,形成全产业链闭环,市场份额提升至25%。

(三)全球竞争:技术标准国际化与产业链全球化布局

根据中研普华研究院《》显示:中国一体化压铸企业正通过“技术输出”参与全球竞争。一方面,国家要求企业参与制定ISO一体化压铸件国际标准,提升中国技术的全球话语权;另一方面,企业通过在墨西哥、匈牙利等地建厂,服务特斯拉柏林工厂、大众美国工厂等海外需求,规避贸易壁垒。例如,立中集团开发的免热处理铝合金材料打破国外垄断,材料回收利用率达95%以上,已应用于全球多个高端车型;伊之密推出的LEAP系列压铸机集成AI视觉检测系统,将不良品率从行业平均的12%降至3%,出口额持续增长。

(一)材料创新:高性能合金与复合材料突破性能瓶颈

材料是一体化压铸的基础。当前,行业正从通用铝合金(如A356、ADC12)向高强韧铝合金、镁合金、复合材料升级。例如,新能源汽车领域需开发抗拉强度≥300MPa、延伸率≥10%的高强韧铝合金,以承受车身碰撞时的冲击力;航空航天领域需开发耐热镁合金(使用温度≥200℃),以适应高温工作环境;消费电子领域需开发密度≤1.8g/cm³的精密复合材料,以实现设备微型化。立中集团、帅翼驰等企业通过调整合金成分(如增加硅、铜、镁含量)、优化热处理工艺(如T6、T7固溶处理)、引入微观组织控制技术(如细化晶粒、减少缺陷),已实现材料强度、韧性、耐热性的同步提升。

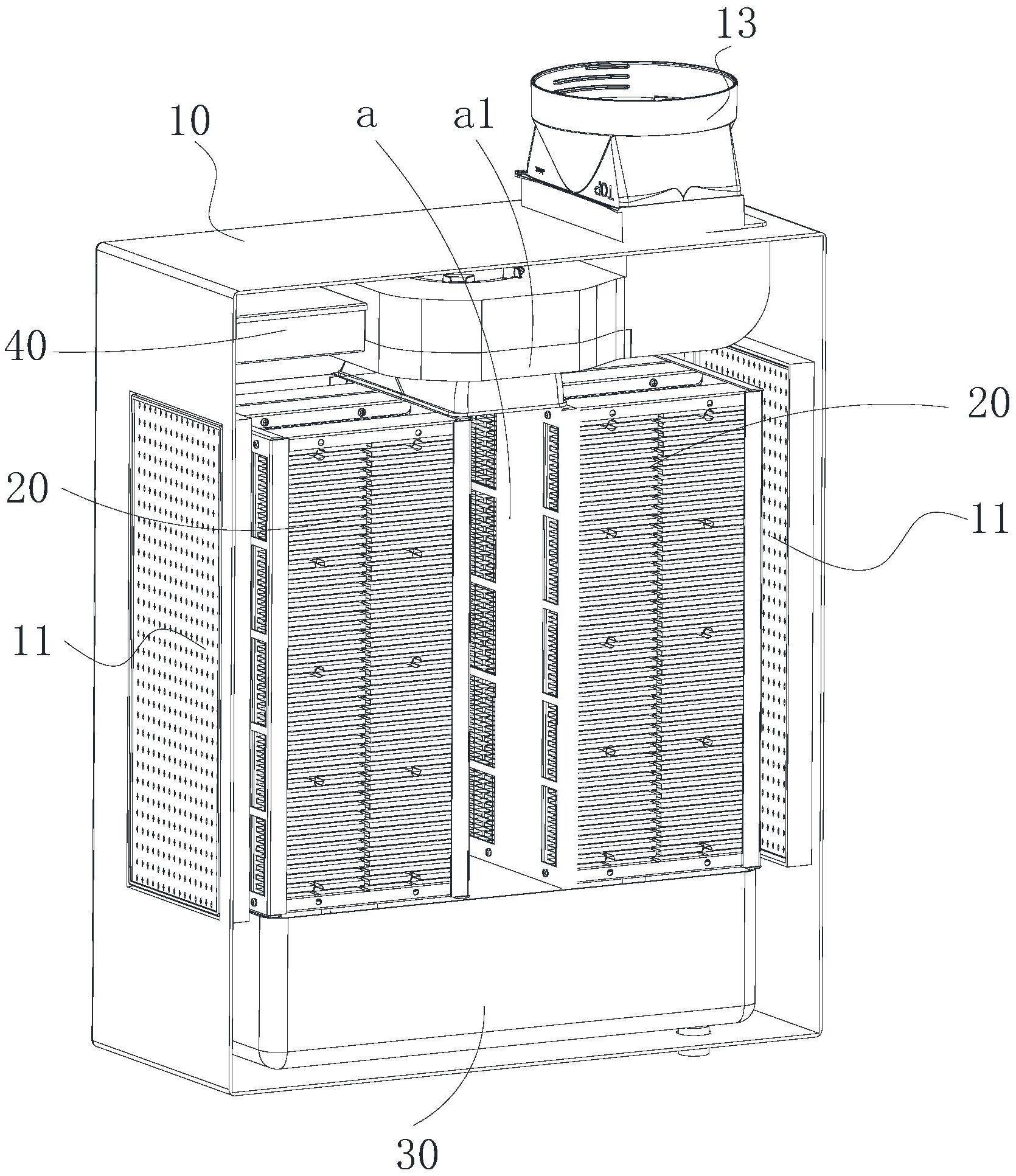

(二)设备升级:超大型压铸机与智能控制系统实现精密成型

设备是技术落地的关键。当前,6000吨以上超大型压铸机已成为行业主流,力劲科技、伊之密等企业推出的万吨级压铸机集成智能压射系统、热平衡控制模块,将压铸精度提升至微米级。例如,特斯拉Model Y后底板采用一体化压铸技术,将80个零部件整合为2个铸件,制造时间从1-2小时缩短至3-5分钟,良品率从30%提升至85%。此外,智能压铸机的渗透率快速提升,2025年达60%,其具备的自动调节、故障预警、远程运维等功能,可显著提升生产效率与产品质量。

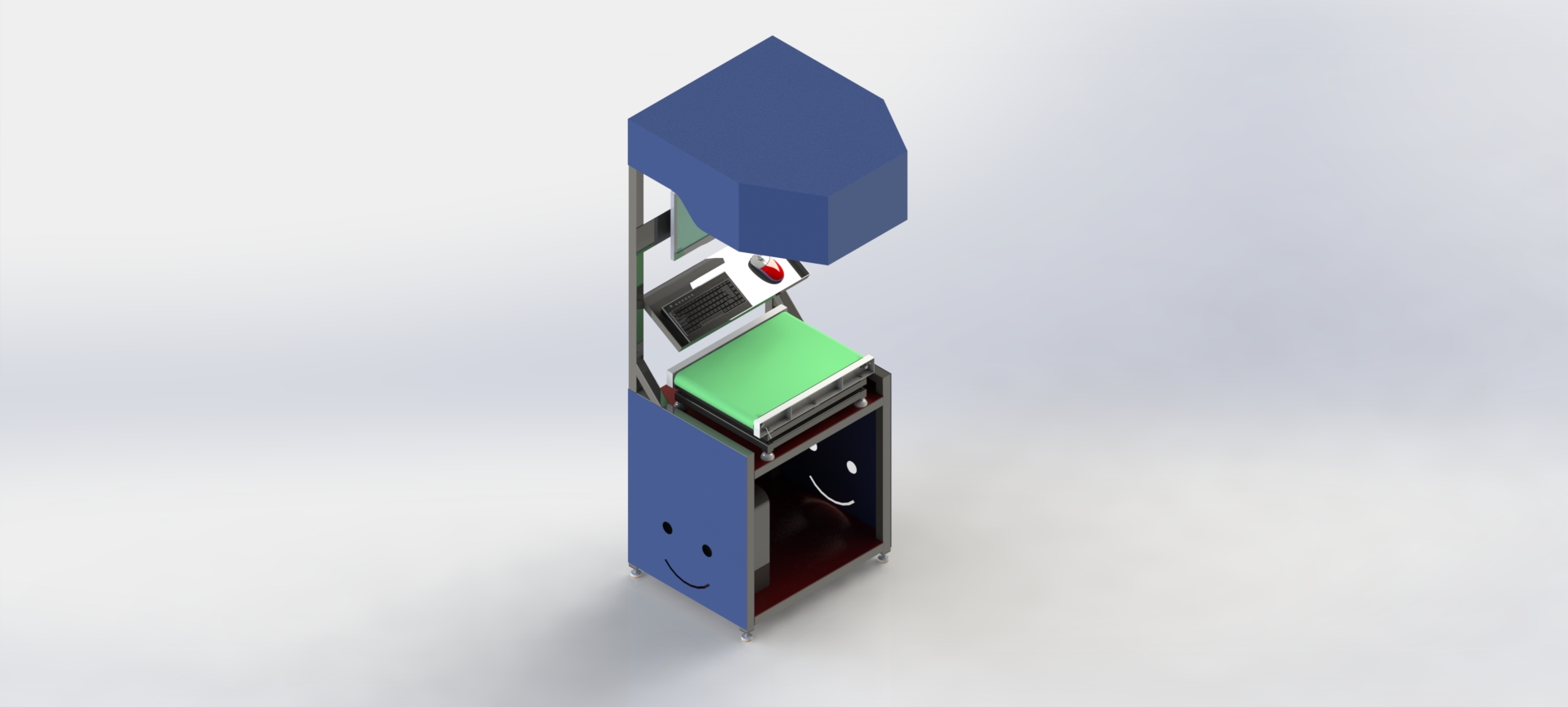

(三)工艺优化:数字孪生与在线检测技术提升稳定性

工艺是一体化压铸的核心。行业正从“经验驱动”向“数据驱动”转型,通过仿真模拟技术(如压铸过程流场、温度场模拟)提前预测缺陷,通过在线检测技术(如压力传感器、温度传感器)实时监控参数,通过机器学习算法(如神经网络、遗传算法)自动调整工艺。例如,数字孪生技术应用于模具设计,可将试模次数从传统工艺的15次减少至3次,开发周期缩短60%;AI缺陷检测系统的引入,可使压铸件不良率降低50%以上。

(一)需求结构:新能源汽车主导,多领域协同拓展

新能源汽车是一体化压铸的核心需求引擎。2025年,全球新能源汽车渗透率预计达25%,带动压铸设备市场规模增至120亿元。一体化压铸技术可将车身重量降低20%-30%,续航里程提升10%-15%,同时减少30%-40%的焊接与组装工序,显著降低制造成本。例如,蔚来ET5采用一体化压铸后底板减重30%,小鹏G6通过前机舱一体化压铸降低15%制造成本。此外,航空航天、医疗设备、3C电子等领域对精密压铸件的需求持续增长,2025年分别占行业总需求的15%、10%、20%,推动应用场景从“结构件”向“功能件”延伸。

(二)竞争格局:梯队分化,生态构建者占据优势

全球一体化压铸市场呈现“四极竞争”格局:设备层由力劲科技、瑞士布勒、海天金属、伊之密四家企业占据90%市场份额;材料层由立中集团、帅翼驰、美国美铝构成第一梯队;制造层由文灿股份、广东鸿图、拓普集团形成“铁三角”,在良品率控制(达92%)、产能利用率(超85%)等指标上领先;服务层由合力科技等模具企业通过“设计+制造+维护”全生命周期服务构建差异化竞争力。行业集中度持续提升,CR5企业市场份额从2022年的45%提升至2025年的68%,倒逼中小企业向细分领域(如镁合金压铸、碳纤维复合压铸)转型。

(三)区域分布:长三角、珠三角主导,中西部加速崛起

长三角与珠三角地区贡献全国70%的产能,其中广东、江苏、浙江三省产业集群效应显著,企业数量占比达65%。这些地区经济活跃、配套产业发达,为压铸机械行业发展提供得天独厚的地域优势。中西部地区产能扩张趋势初现,部分企业通过政策扶持与产业转移实现布局优化。例如,成渝地区聚焦新能源汽车市场,通过“整车厂定制化压铸件”模式,吸引文灿股份、拓普集团等龙头企业落户。

(一)技术融合:5G、AI、VR/AR赋能智能化升级

未来五年,一体化压铸技术将与5G、AI、VR/AR等技术深度融合。5G网络的普及将使得远程操控与实时传输成为可能;AI技术的应用将进一步提升压铸机械的智能化水平,例如通过机器学习优化工艺参数;VR/AR技术的结合则将为用户带来沉浸式的操作与维护体验。例如,伊之密推出的智能压铸机已集成AI视觉检测系统,可实时监测200余个工艺参数,将不良品率降至3%。

(二)应用拓展:从汽车向低空经济、银发经济延伸

一体化压铸技术的应用场景正从汽车领域向低空经济、银发经济等领域拓展。例如,亿航智能的飞行汽车采用一体化压铸机身,减重效果达35%;针对银发经济的适老化汽车压铸件,通过优化材料配比与工艺流程,提升零部件的强度与耐用性。预计到2030年,非汽车领域应用将贡献30%的市场规模,打开行业第二增长曲线。

(三)绿色制造:节能减排与循环利用成为标配

环保型压铸机占比将提升至45%以上,以响应“双碳”目标。节能减排技术成为研发重点,伺服节能技术可使设备能耗降低40%以上,环保型涂料的应用则从源头上降低生产过程中的污染风险。此外,铸造废砂再生循环利用规模将持续扩大,年再生量预计达800万吨以上,推动行业向绿色化转型。

(一)技术壁垒型领域:超大型压铸机与高性能材料

超大型压铸机核心部件(如高压泵、控制系统)、免热处理合金配方研发等领域门槛高、竞争格局清晰,适合具备技术储备的团队。例如,力劲科技通过为下游主机厂提供整体压铸解决方案,积累更多know-how,参与到更大吨位的压铸机设计研发当中,形成良性循环,进一步抬高技术壁垒。

(二)场景创新型领域:低空经济与适老化产品

针对低空经济的无人机压铸结构件、针对银发经济的适老化汽车压铸件等领域需求尚未饱和,可通过“小而美”的产品快速占领市场。例如,某企业开发的无人机一体化压铸机身,通过优化材料与工艺,实现减重30%的同时提升结构强度,已获得多家无人机厂商订单。

(三)生态构建型领域:全产业链整合与国际化布局

通过整合压铸机、模具、材料资源,为整车厂提供“交钥匙工程”,可提升长期价值。例如,拓普集团通过垂直整合形成全产业链闭环,市场份额提升至25%;立中集团通过在墨西哥建厂服务北美市场,规避贸易壁垒,实现全球化布局。

如需了解更多一体化压铸行业报告的具体情况分析,可以点击查看中研普华产业研究院的《》。