图片来源于网络,如有侵权,请联系删除

前言

图片来源于网络,如有侵权,请联系删除

在全球制造业加速向智能化、绿色化转型的背景下,智能制造装备作为核心载体,正通过集成人工智能、5G、数字孪生等技术,推动生产流程从“自动化”向“自主化”跃迁。中国作为全球最大的制造业国家,智能制造装备行业已从“规模扩张”阶段迈入“价值重构”阶段,其发展水平直接决定制造业在全球产业链中的竞争力。

一、宏观环境分析

(一)政策体系构建发展框架,形成“顶层设计+地方实践”协同模式

中国智能制造装备行业的崛起得益于国家战略层面的系统性布局。以《中国制造2025》为纲领,配套出台的《“十四五”智能制造发展规划》《智能制造标准体系建设指南》等政策文件,构建了从技术研发、设备更新到人才培育的完整支持体系。2025年,财政补贴与税收优惠规模持续扩大,覆盖核心零部件攻关、智能工厂建设等关键环节。例如,长三角地区通过“智能制造示范区”建设,推动工业互联网平台覆盖率大幅提升;珠三角地区聚焦3C电子、家电制造等领域,形成“智能工厂+智慧供应链”的协同模式。政策驱动与市场机制的结合,为行业提供了长期发展动能。

(二)全球产业链重构加速,中国从“技术引进”转向“自主创新”

全球贸易环境变化与产业链调整背景下,中国智能制造装备行业通过提升自主创新能力、加强产业链上下游合作,逐步增强在全球供应链中的稳定性。例如,在工业机器人领域,国产核心零部件(如伺服电机、减速器)国产化率显著提升,部分产品性能达到国际先进水平,但在高精度、高负载场景仍依赖进口;数控机床领域,中低端市场已实现国产替代,但高端五轴联动数控机床仍被国外品牌垄断。未来五年,材料科学、精密加工等底层技术的突破将成为高端装备“国产替代”的关键。

(三)劳动力结构变化与技术颠覆性突破,倒逼制造业智能化转型

全球劳动年龄人口增速放缓与老龄化趋势加剧,推动制造业向自动化、智能化方向加速转型。联合国《2024年世界人口展望》报告指出,全球青壮年劳动力增速已降至低位,多国面临用工成本上涨与技能缺口双重压力。与此同时,人工智能、机器视觉等技术的成熟,使工业机器人感知与决策能力大幅提升,进一步降低对人工的依赖。例如,AI驱动的装备控制系统可实现设备自主故障预测,数字孪生技术通过虚拟工厂模拟优化工艺参数,显著提升生产效率与灵活性。

(一)市场规模持续扩张,形成“装备+软件+服务”三足鼎立格局

根据中研普华研究院《》显示,中国智能制造装备市场规模保持稳健增长,预计到2030年将突破数万亿元,年均复合增长率维持高位。这一增长由三股力量共同驱动:

传统行业智能化升级需求:汽车、电子等优势行业通过智能产线改造实现降本增效,例如汽车制造领域“黑灯工厂”的普及,单位面积产能大幅提升;

新兴领域市场拓展:新能源、半导体、生物医药等行业对高精度、高洁净度装备的需求激增,为行业提供新增长极;

出口导向型企业转型:国内企业凭借性价比优势与本地化服务,在东南亚、中东等新兴市场快速拓展,部分企业已进入欧美高端市场。

从细分市场看,智能制造装备占比超六成,涵盖工业机器人、数控机床、智能仓储设备等;工业软件市场规模增速显著,涵盖设计类(CAD)、生产类(MES)、管理类(ERP)等;系统集成服务市场规模增速领先,提供从咨询规划到实施部署的全流程服务。

(二)区域集聚效应显著,产业链协同创新深化

长三角、珠三角和京津冀三大智能制造集聚区已形成完整产业链生态。长三角地区依托政策支持与产业基础,在高端装备制造领域领先;珠三角地区聚焦3C电子、家电制造,在柔性生产与供应链协同方面优势突出;京津冀地区依托科研资源,在工业互联网平台与智能控制系统领域取得突破。中西部地区通过承接东部产业转移,在智能装备制造领域崭露头角。例如,重庆某机床企业研发的智能数控系统,通过自适应加工技术打破国外技术垄断。

(三)供需格局动态调整,高端装备国产化率持续提升

需求端,制造业对智能制造装备的需求呈现多元化趋势:传统行业聚焦降本增效与柔性生产,新兴行业对定制化、智能化装备提出更高要求。例如,新能源领域需高精度电池模组装配线,半导体领域需超洁净车间智能物流系统。供给端,国产核心零部件国产化率稳步提升,但高端领域仍存短板。未来五年,随着技术融合与生态协同的深化,国产装备有望在高端领域实现“国产替代”,并构建技术壁垒。

(一)技术融合:人工智能、5G、数字孪生驱动装备“智能化跃迁”

未来智能制造装备的核心竞争力将体现在“感知-决策-执行”的闭环能力上:

人工智能:通过机器视觉、深度学习等技术实现设备自主感知与故障预测,例如智能机器人通过学习优化路径规划;

5G:实现设备间低时延、高可靠通信,支撑远程操控与实时数据交互;

数字孪生:构建虚拟与物理世界的映射,实现生产过程的实时优化,例如通过虚拟工厂模拟降低试错成本。

技术融合将推动装备从“功能实现”向“价值创造”升级,例如智能数控机床不仅能加工零件,还能根据材料特性自动调整工艺参数。

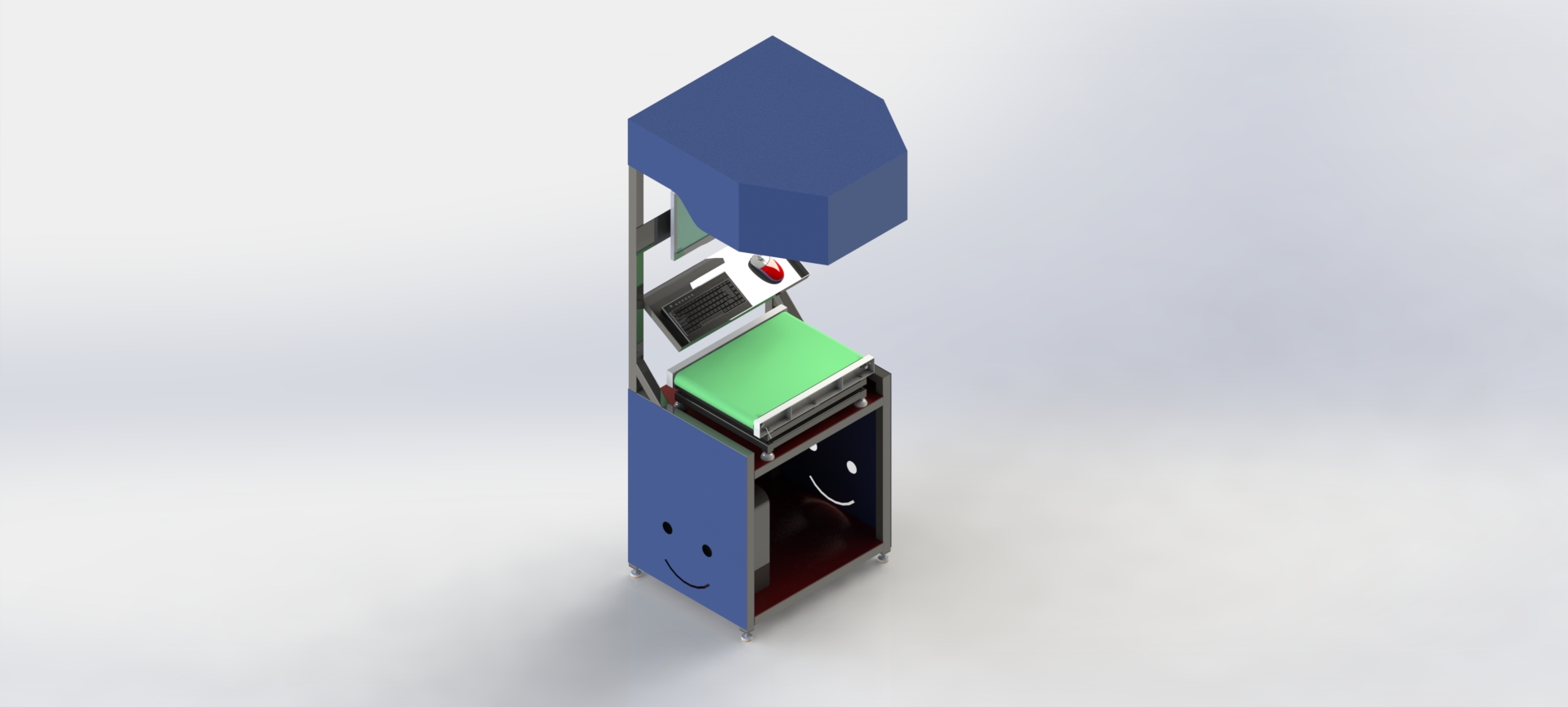

(二)场景深化:从“通用制造”向“细分领域”专业化拓展

随着制造业分工细化,智能制造装备需求从“通用型”向“专业化”分化。例如:

新能源领域:需高精度电池模组装配线与能量回收系统;

半导体领域:需超洁净车间智能物流系统与低代码开发工具;

生物医药领域:需符合GMP标准的智能灌装设备与预测性维护解决方案。

专业化场景的拓展将催生新的市场机会,要求企业具备快速定制化开发能力。

(三)绿色低碳:环保压力倒逼装备升级,节能降耗成核心指标

制造业是能源消耗与碳排放的主要领域,智能制造装备的能耗水平直接影响制造过程的绿色化程度。未来,随着碳足迹核算、能效等级限制等环保标准趋严,装备企业需通过技术革新(如轻量化设计、低碳材料应用)降低装备自身能耗,同时通过智能优化(如生产计划节能调度、设备空转监测)减少制造过程能源浪费。低碳装备不仅符合合规要求,更能帮助终端用户降低碳排放成本,提升ESG竞争力。

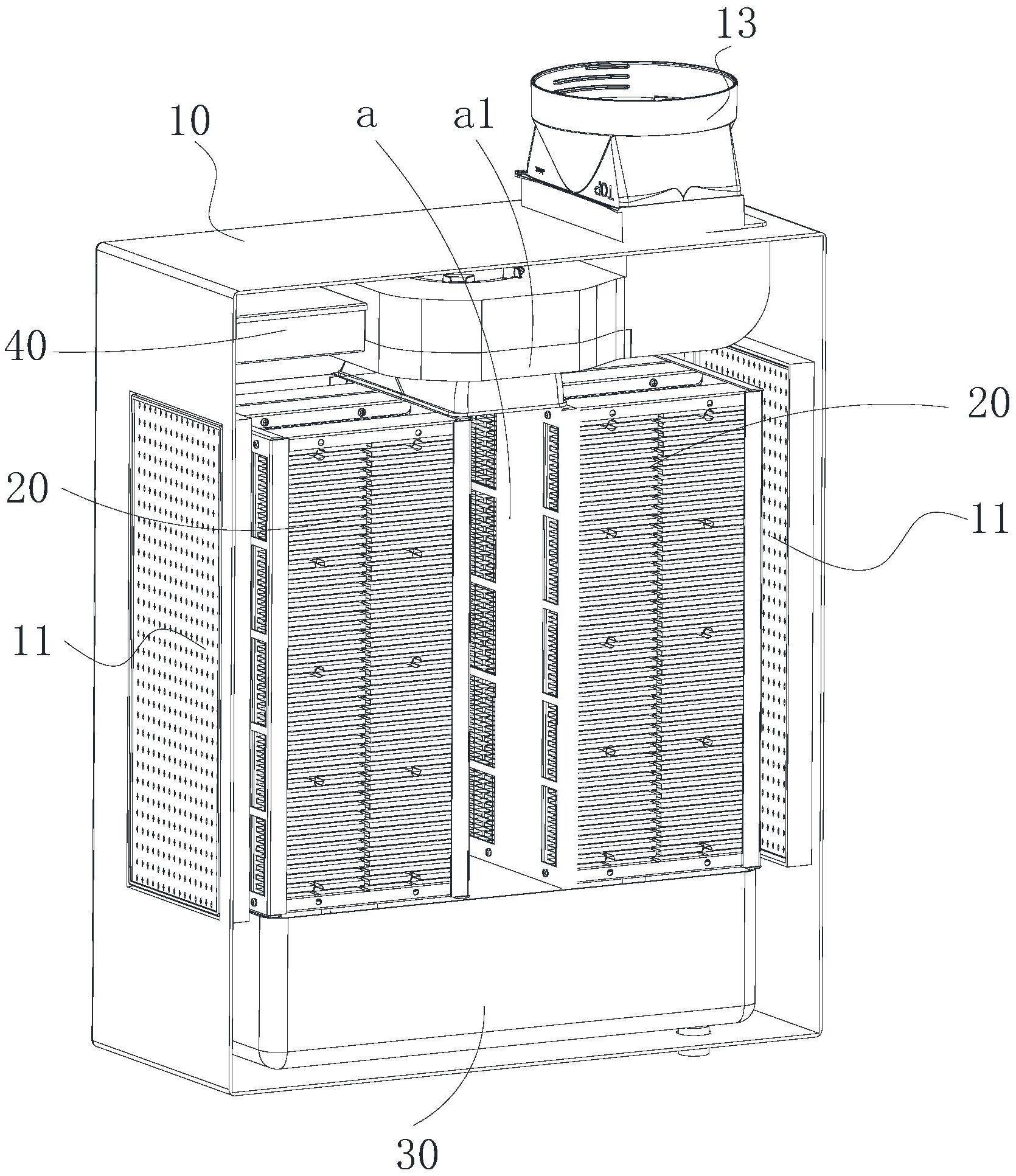

(四)生态协同:从“单机供应”向“系统解决方案”转型

智能制造装备的价值不仅取决于单机性能,更依赖与上下游设备、工业软件、系统集成商的协同能力。未来,企业需从“单机供应商”向“系统解决方案提供商”转型,通过开放接口、标准兼容、数据互通构建产业生态。例如,装备企业可与工业软件企业合作开发智能运维平台,与系统集成商联合承接智能工厂建设项目,通过生态协同提升客户粘性与附加值。

(一)技术路径:聚焦高壁垒领域,关注“技术融合+场景创新”双主线

投资者应优先布局人工智能、5G、数字孪生等技术与装备融合的领域(如智能机器人、智能数控机床),这些领域技术迭代快、附加值高,易形成差异化优势;同时,关注细分领域的专业化装备(如新能源电池装备、半导体封装装备),这些领域需求刚性、客户粘性强,可构建技术壁垒。对早期技术项目(如AI驱动的装备控制系统)可适当容忍风险,对成熟技术项目(如已量产的智能物流装备)需关注商业化落地能力。

(二)市场定位:国内深耕高端替代,国际分层布局新兴市场

国内市场方面,企业应聚焦高端装备国产替代,通过核心技术突破抢占市场份额;国际市场方面,可分层布局新兴市场(如东南亚、中东)与高端市场(如欧美),通过性价比优势与本地化服务拓展客户群体。例如,某新能源企业通过联合生态伙伴开发协同设计系统,将产品迭代周期大幅压缩,成功进入欧美市场。

(三)生态布局:构建开放协同的产业生态,提升综合竞争力

企业需通过开放接口、标准兼容、数据互通与上下游企业建立深度合作,形成“装备+软件+服务”的生态闭环。例如,装备企业可与工业互联网平台企业合作,整合设备数据与生产数据,实现生产计划的动态调整;与系统集成商联合承接智能工厂建设项目,提升客户粘性与附加值。具备生态整合能力的企业更易获得头部客户订单,并主导行业标准制定。

如需了解更多智能制造装备行业报告的具体情况分析,可以点击查看中研普华产业研究院的《》。