在全球医药产业格局深度调整的背景下,制药装备作为保障药品质量、提升生产效率的核心支撑,正经历着前所未有的变革。从德国博世、意大利IMA等国际巨头主导的高端市场垄断,到中国本土企业通过技术突破实现国产替代;从传统批次生产模式下的设备同质化竞争,到连续制造、数字孪生等新技术驱动的智能化转型,制药装备行业已进入技术迭代与产业重构的关键期。

图片来源于网络,如有侵权,请联系删除

一、制药装备行业发展现状分析

图片来源于网络,如有侵权,请联系删除

(一)国产替代:从“跟跑”到“并跑”的跨越

传统制药装备领域长期存在“卡脖子”问题,生物反应器、层析系统、传感器等核心部件依赖进口。以生物反应器为例,国际巨头曾占据全球市场主导地位,国产生物反应器市场份额一度不足三成。但近年来,随着国家“健康中国2030”战略实施及医药工业高质量发展要求升级,政策红利与技术突破形成合力,推动国产替代进入加速期。

技术层面,国内企业通过模块化设计、AI质控系统等技术升级,逐步缩小与国际产品的性能差距。例如,某企业开发的一次性生物反应器,通过优化反应通量与成本控制,将初始投资降至传统设备的五分之一,成为生物药企业的性价比首选;另一企业推出的AI驱动层析系统,通过机器学习优化纯化参数,使抗体回收率大幅提升。政策层面,国家药监局推进仿制药一致性评价、医保控费常态化等政策,倒逼药企提升生产标准,对高精度、高稳定性设备需求激增,为国产装备提供了市场切入点。

(二)智能化转型:从单机设备到系统解决方案的升级

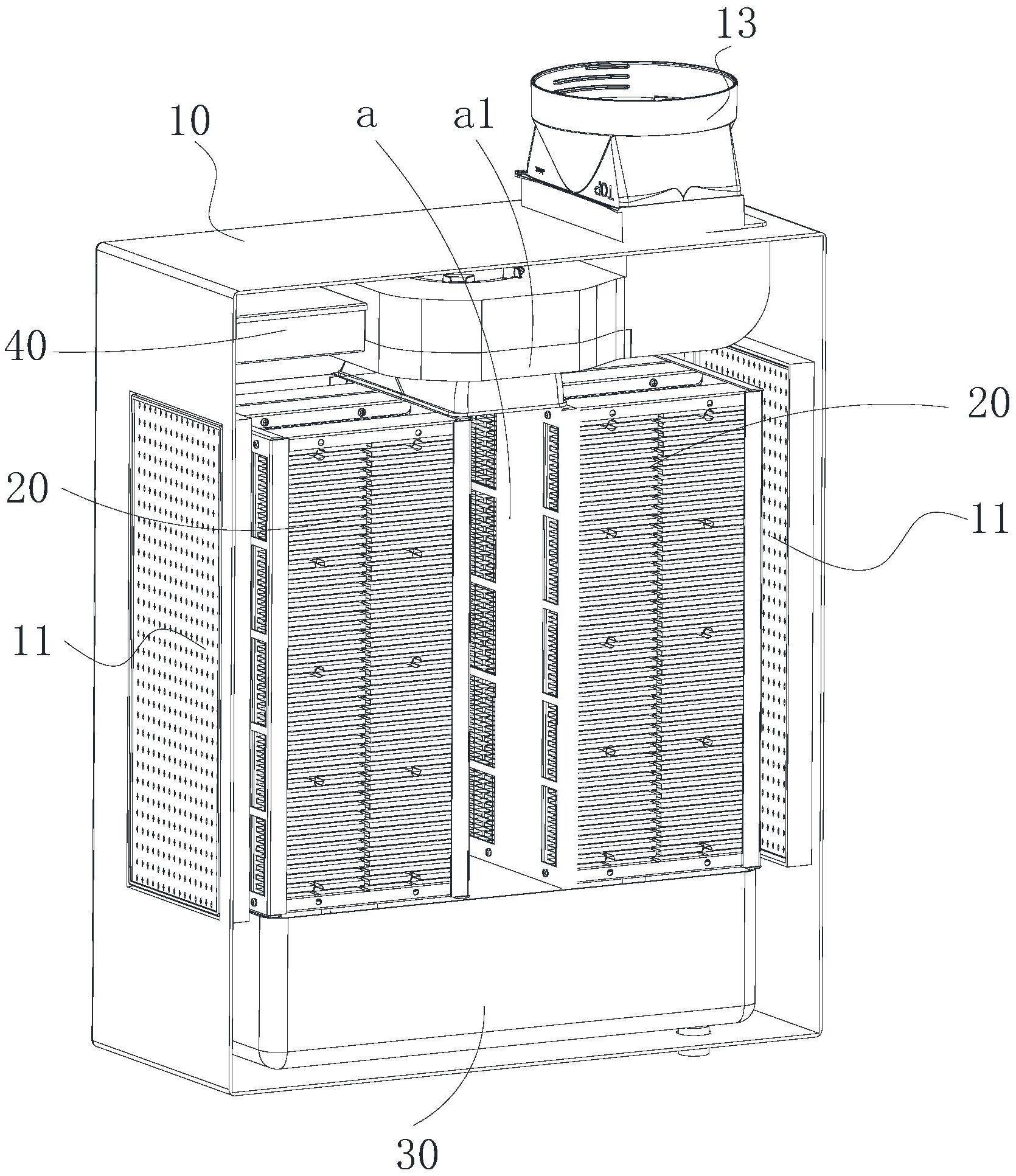

制药装备的智能化转型是行业变革的核心驱动力。传统设备依赖人工记录、流程控制模糊,而智能化设备通过集成物联网、大数据、AI等技术,实现了全流程闭环控制。例如,某企业推出的“乐高式”生产系统,通过标准化模块组合,可在72小时内完成生产线重构,产能利用率大幅提升;另一企业建立的智能制药工厂,通过设备健康管理系统,使客户非计划停机时间大幅下降。

智能化转型的深层逻辑在于满足医药行业对“质量源于设计”(QbD)理念的需求。通过PAT(过程分析技术)与数字孪生技术,企业可在虚拟空间中构建物理设备、工艺的精确镜像,用于模拟预测、优化参数、减少批次失败风险。例如,某企业开发的数字孪生平台,将细胞培养工艺开发周期大幅压缩,关键质量属性(CQA)达标率显著提升。

(三)产业链协同:从“单点突破”到“生态构建”的延伸

制药装备行业涉及不锈钢材料、传感器、膜过滤组件等多领域协同,产业链安全成为行业发展的关键。过去,核心部件进口占比高,国际供应链波动曾导致国内药企生产受阻。近年来,国内企业通过垂直整合降低供应链风险,例如某企业自研部分核心部件,打破国外垄断;另一企业通过并购整合先进技术,提升自身竞争力。

生态化服务模式成为企业构建长期竞争优势的核心。头部企业从单一设备供应商向“设备+工艺+服务”整体解决方案提供商转型,通过建立客户成功团队与数字化服务平台,提供定制化工艺开发、设备健康管理等增值服务。例如,某企业为生物药企业定制培养基优化方案,使单抗表达量提升,杂质残留降低。

(一)国内市场:创新药需求与政策红利释放增量空间

中国制药装备市场规模近年来保持稳健增长,增速显著高于全球平均水平。增长动力主要来源于三方面:

医药工业固定投资持续增长:随着人口老龄化加剧、消费升级以及生物药、创新药市场的快速发展,医药企业对生产设备的投入不断增加。例如,某企业为满足CAR-T疗法市场需求,扩建细胞治疗设备生产线,带动相关装备需求激增。

创新药IND申请数量创新高:抗体药物、细胞治疗、基因治疗等前沿领域对连续化生产设备、封闭式制剂系统等需求爆发式增长。例如,某企业推出的连续离心机,关键性能指标达国际同类产品高水平,但价格仅为进口设备的六成,成为创新药企业的首选。

政策推动设备更新换代:国家药监局推进仿制药一致性评价、医保控费常态化等政策,倒逼药企提升生产标准,对高精度、高稳定性设备需求激增。同时,工信部主导的智能制造专项行动与发改委数字化转型伙伴行动,明确要求提升医药生产自动化、信息化水平,推动行业向智能化方向加速转型。

根据中研普华产业研究院发布的《》显示:

(二)国际市场:新兴市场拓展与全球供应链重构

中国制药装备企业在国际市场的竞争力逐步提升,出口额持续增长,占全球市场份额提升。东南亚、非洲等地区医药产业处于快速发展期,对高性价比制药装备需求旺盛。国内企业通过“技术输出+文化输出+标准输出”三轮驱动,构建全球化供应链体系。例如,某企业向东南亚市场输出连续生产技术解决方案,项目毛利率大幅提升;另一企业在印度建立生产基地,缩短交付周期,较进口设备快。

国际市场拓展的深层逻辑在于全球医药产业格局的调整。随着欧美市场增长放缓,新兴市场成为全球药企的战略重点。中国制药装备企业凭借性价比优势、及时服务和逐渐提升的可靠性,在国际市场中占据一席之地。例如,某企业的智能灌装系统通过视觉识别技术,将产品缺陷率大幅降低,出口到多个国家和地区。

(一)技术融合:从“单机智能”到“系统进化”

未来制药装备将实现全流程闭环控制,通过PAT过程分析技术与QbD质量源于设计理念,构建智能生产生态系统。数字孪生技术将成为标配,助力企业实现工艺优化与远程运维。例如,某企业推出的数字孪生平台,可实时监控反应温度、pH值等参数,将设备故障率大幅降低。

连续制造技术将颠覆传统批次生产模式,通过模块化设计与在线监测系统,实现生产周期缩短、设备利用率提升与质量一致性保障。该技术有望在生物药领域率先实现规模化应用。例如,某企业建成的连续流生产线,带动相关装备市场规模增长,将抗体药物生产周期大幅压缩,成本降低。

(二)产业生态:从“设备供应”到“价值共创”的转型

制药装备企业将从单一设备供应商向“设备+工艺+服务”整体解决方案提供商转型。通过建立客户成功团队与数字化服务平台,提供定制化工艺开发、设备健康管理等增值服务,构建长期竞争优势。例如,某企业推出的“设备+试剂+服务”一体化解决方案,集成多种试剂模块,使临床检测效率大幅提升。

生态化竞争的核心在于构建产业生态。领先企业正通过“技术标准+开发者社区+商业合作”为支撑,培育生态溢价能力。例如,某企业参与国际标准修订,推动中国方案成为全球基准;另一企业建立开发者社区,吸引第三方开发者参与工艺优化,形成技术迭代闭环。

(三)绿色低碳:从“能耗控制”到“可持续发展”的升级

随着全球对环保和可持续发展的关注度日益提高,制药装备行业将更加注重节能环保设计。通过优化设备结构与能源管理系统,降低生产过程中的碳足迹。例如,某企业研发的低能耗混合机,通过热能回收技术,将废热重新利用,降低能源浪费;另一企业推广的连续制造模式,替代传统批次生产,减少能源和原料的浪费。

可循环材料与模块化设计将推动设备全生命周期成本下降。例如,某企业采用可降解材料制造药品包装设备,减少包装材料的使用;另一企业通过模块化设计,使设备可快速组装和拆卸,方便企业进行设备升级和维护。

中研普华通过对市场海量的数据进行采集、整理、加工、分析、传递,为客户提供一揽子信息解决方案和咨询服务,最大限度地帮助客户降低投资风险与经营成本,把握投资机遇,提高企业竞争力。想要了解更多最新的专业分析请点击中研普华产业研究院的《》。