2025年钻床行业市场深度调研及发展前景预测

图片来源于网络,如有侵权,请联系删除

作为机械加工领域的核心设备,主要用于工件钻孔、扩孔、铰孔等工艺。传统钻床以机械传动为核心,依赖人工调试参数,而现代钻床通过集成数控系统、传感器和工业互联网技术,逐步演变为具备自适应加工能力的智能终端。随着制造业向精密化、柔性化转型,钻床的功能边界不断拓展,从单一金属加工向新能源汽车、航空航天、医疗器械等跨领域应用延伸,成为智能制造生态链中不可或缺的底层支撑。

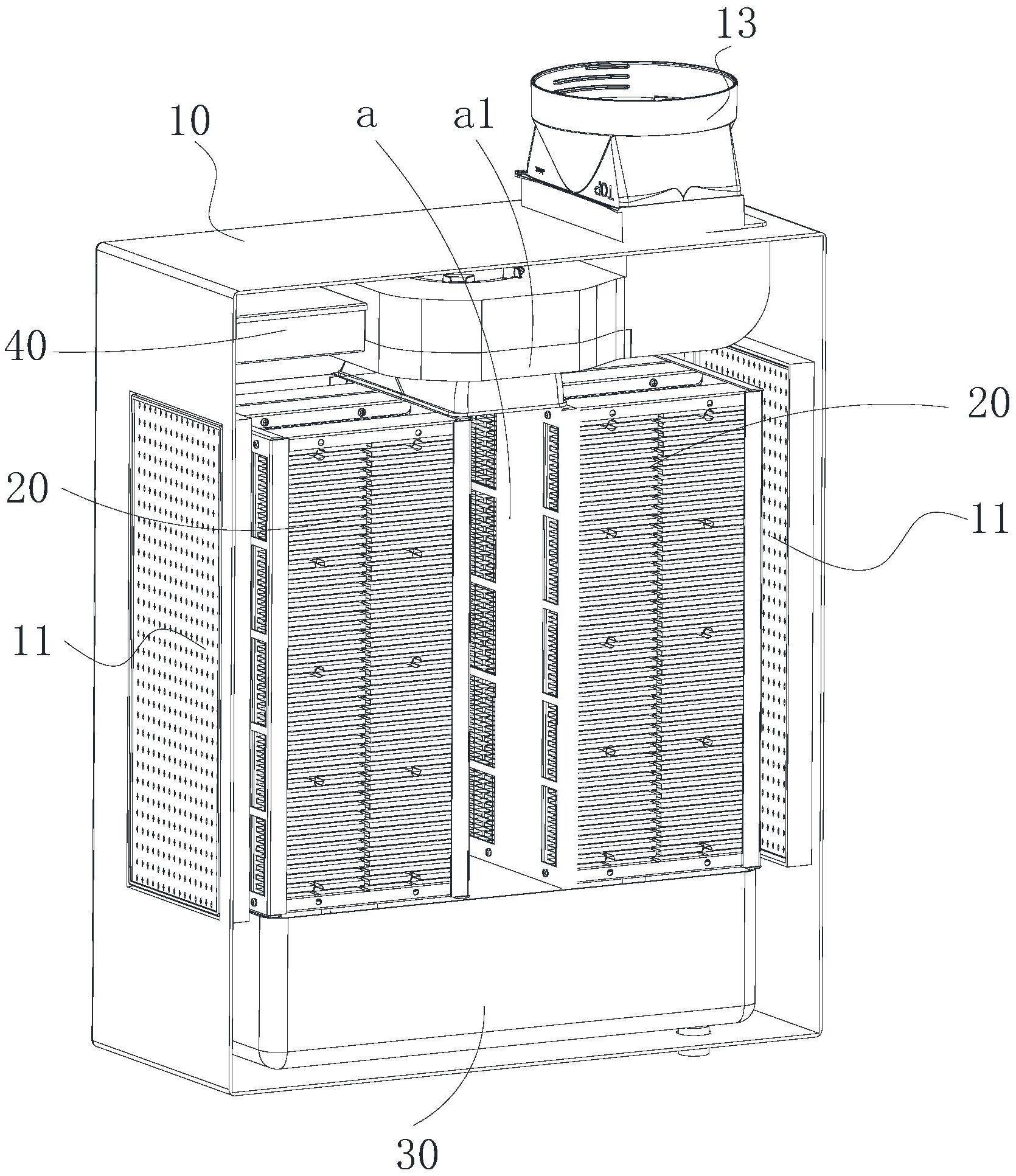

图片来源于网络,如有侵权,请联系删除

一、行业发展现状与市场格局

当前,中国钻床行业呈现“金字塔型”市场结构:头部企业通过技术积累占据高端市场,中小企业聚焦细分领域形成差异化竞争,而低端市场则因同质化严重面临整合压力。在技术层面,数控钻床已成为主流,其渗透率持续提升,推动加工精度从微米级向亚微米级突破。长三角、珠三角等产业集群依托完善的供应链体系,主导全国70%以上的产能,而中西部地区通过承接产业转移政策,逐步形成区域性制造基地。

国际市场上,中国钻床企业通过海外设厂、技术合作等方式加速全球化布局,东南亚、中东等新兴市场成为出口增长极。然而,行业仍面临核心技术“卡脖子”问题,如高精度主轴轴承、数控系统等关键部件依赖进口,制约高端产品自主化进程。

二、市场需求驱动因素分析

高端制造需求升级:据中研普华研究院显示,新能源汽车、航空航天等领域对复杂结构件的加工精度提出更高要求,推动五轴联动钻床、复合加工中心等设备需求激增。例如,动力电池壳体加工需实现微米级孔径控制,商用飞机钛合金构件加工依赖多轴联动技术。

新兴场景跨界融合:医疗领域骨科植入物加工、消费电子微型组件制造等场景催生专用钻床需求,要求设备兼具高精度与柔性化能力。建筑行业装配式结构件批量生产则推动自动化钻床普及。

绿色制造政策倒逼:全球碳排放标准趋严,促使企业采用电动驱动、氢能等清洁能源技术,环保材料应用与碳捕集系统集成成为技术迭代方向。

三、市场深度调研与竞争态势

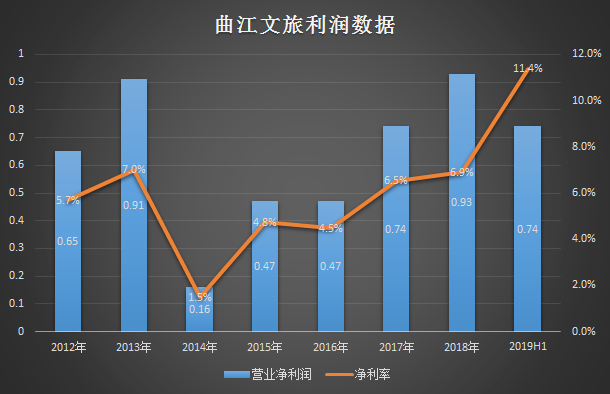

从产业链看,上游材料与零部件供应呈现国产替代加速趋势,但高端轴承、数控系统仍由外资主导;中游整机制造企业通过模块化设计提升设备通用性,模块化加工单元可降低30%定制成本;下游应用端,汽车、3C电子仍是主要需求领域,但新能源装备、医疗器械等新兴领域增速显著。竞争格局方面,国际品牌如德国德马吉、日本发那科在超精密加工领域占据优势,国内企业则以性价比策略抢占中端市场。

四、技术发展趋势与创新路径

智能化升级:据中研普华研究院显示,AI算法与物联网技术深度融合,实现设备远程运维与工艺优化。数字孪生技术可虚拟验证加工路径,减少物理试错成本,预测性维护系统使设备故障率降低40%。

绿色化转型:液静压导轨、能量回收系统等技术应用提升能效,可降解润滑液与再生金属部件降低环境负荷。欧盟碳关税倒逼企业开发零排放产线,碳足迹追踪成为出口设备标配。

复合加工革新:钻铣一体设备、激光辅助钻孔技术突破单一加工局限,实现多工序集成。氢燃料电池驱动的移动式钻机在深海油气开发等场景实现应用,突破传统能源限制。

五、发展前景与战略机遇

未来,钻床行业将呈现三大增长极:

智能解决方案:基于工业互联网的钻床集群管理系统将普及,通过数据共享优化生产排程,设备利用率提升。

全球化品牌输出:中国企业通过收购海外技术团队、参与国际标准制定,逐步从设备出口转向品牌输出,中东高温沙尘环境定制机型已获市场认可。

循环经济模式:再制造技术延长设备生命周期,核心部件修复成本降低60%,契合碳中和目标下的可持续发展需求。

钻床行业正处于从传统制造向智能生态跨越的关键阶段,技术迭代与市场需求的双重驱动将重塑产业格局。企业需以创新为引擎,以绿色化、智能化为方向,在全球化竞争中把握机遇,推动行业迈向高质量发展新阶段。

想了解关于更多行业专业分析,可点击查看中研普华研究院撰写的。同时本报告还包含大量的数据、深入分析、专业方法和价值洞察,可以帮助您更好地了解行业的趋势、风险和机遇。