前言

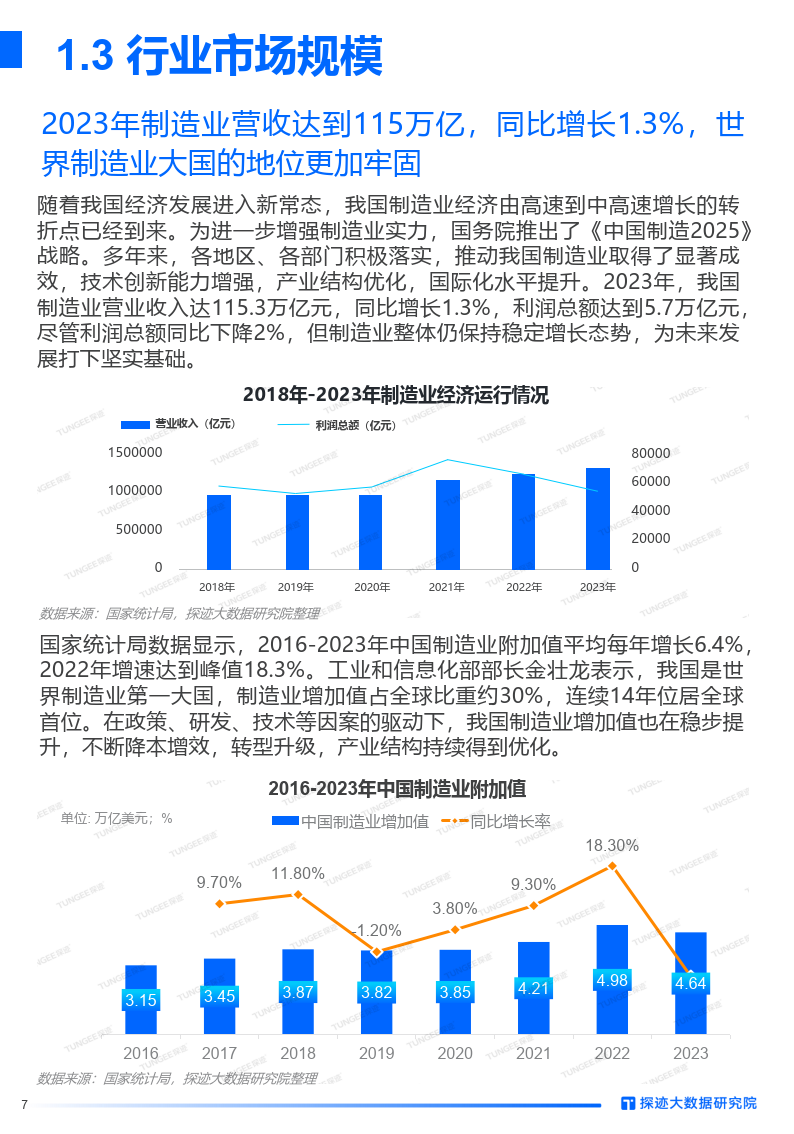

激光与增材制造(3D打印)技术作为先进制造领域的“双引擎”,正深刻重塑全球产业格局。激光技术凭借高精度、高能量密度特性,广泛应用于切割、焊接、表面处理等场景;增材制造则通过“从无到有”的层积成型方式,突破传统加工的复杂度限制,成为航空航天、医疗、汽车等高端领域的关键支撑。近年来,随着“中国制造2025”战略深化及“新质生产力”概念提出,中国激光与增材制造行业在政策扶持、技术迭代与市场需求的三重驱动下,正从“规模扩张”向“价值链攀升”转型。

一、行业发展现状分析

(一)政策红利持续释放,产业定位全面升级

2025年,国家将激光与增材制造纳入“十四五”先进制造业集群重点领域,明确要求到2030年实现高端激光器、工业级增材制造设备自主化率突破75%。工信部等部门发布《激光与增材制造产业高质量发展行动计划》,提出构建“基础研究-技术攻关-场景应用”创新链条,并设立专项基金支持产学研协同攻关。地方层面,武汉、深圳、西安等地区通过税收优惠、人才补贴等政策,打造“光谷”“激光谷”等产业地标,形成区域性协同创新网络。

(二)市场需求分化,高端领域国产替代加速

根据中研普华研究院《》显示:激光技术方面,汽车制造、消费电子等中低端市场国产化率已超80%,但高功率光纤激光器、超快激光器等高端设备仍依赖进口。例如,新能源汽车电池焊接所需的高精度激光器,外资品牌市占率超60%;增材制造领域,航空航天钛合金构件、医疗植入物等高端应用场景中,国产设备在稳定性、材料兼容性方面与进口产品存在差距,但近年来通过“定制化开发+工艺验证”模式,逐步切入核心供应链。

(三)企业竞争格局初现,跨界融合成为趋势

国内形成“头部企业+专精特新”的梯队化竞争格局。大族激光、华工科技等头部企业通过并购整合拓展产品线,覆盖激光切割、焊接、增材制造全场景;铂力特、先临三维等专精特新企业聚焦航空航天、医疗等细分领域,通过“设备+材料+服务”一体化模式构建壁垒。此外,华为、比亚迪等科技与制造巨头通过技术溢出进入激光领域,例如华为利用光通信技术优化激光器光束质量,比亚迪将电池封装工艺应用于增材制造能量回收系统。

(一)上游:核心部件自主化进程加速

激光产业链中,光纤、半导体芯片、特种气体等原材料已实现国产替代,但高功率泵浦源、光栅等核心器件仍依赖进口。增材制造产业链中,金属粉末材料(如钛合金、高温合金)国产化率不足50%,高端尼龙、光敏树脂等高分子材料基本被巴斯夫、赢创等外资企业垄断。近年来,国内企业通过自主研发与产学研合作突破瓶颈,例如某企业研发的国产光栅分辨率达到国际先进水平,已批量应用于高精度激光加工设备。

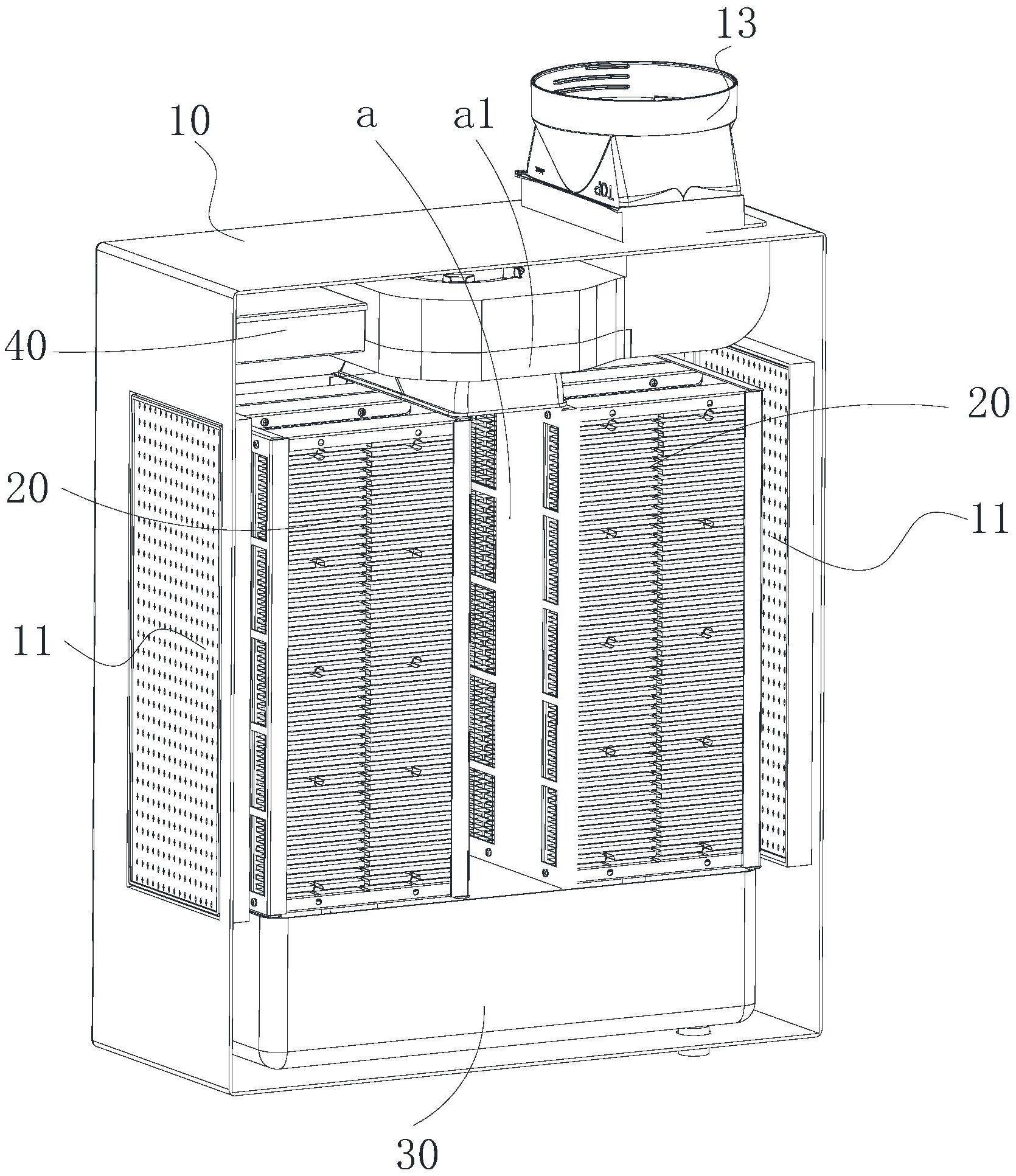

(二)中游:设备集成与工艺优化并重

激光设备厂商通过模块化设计提升交付效率,例如将激光器、切割头、控制系统集成为标准单元,缩短客户产线改造周期。增材制造设备厂商则聚焦工艺数据库建设,通过积累不同材料的打印参数(如温度、速度、层厚),提升成品率与性能一致性。例如,某企业为航空发动机叶片开发专用工艺包,将打印缺陷率从30%降至5%以下。

(三)下游:场景拓展驱动价值深化

激光技术向新能源、半导体等新兴领域渗透,例如用于锂电池极耳焊接、芯片晶圆切割;增材制造技术则推动“设计-制造”一体化,例如为骨科植入物提供个性化定制服务,或为航空航天企业打印轻量化点阵结构。下游客户对设备供应商的要求从“单一设备交付”转向“全生命周期服务”,包括工艺支持、设备运维、耗材供应等。

三、技术分析

(一)激光技术:高功率与超快化双轮驱动

高功率光纤激光器向万瓦级迈进,支撑厚板切割、深海焊接等重工业场景;超快激光器(皮秒/飞秒)实现微纳结构加工,应用于半导体芯片、量子通信器件制造。此外,蓝光激光器因对铜、金等高反射材料吸收率高,成为新能源电池焊接的新方向。

(二)增材制造:多材料与多技术融合突破

金属增材制造向多材料梯度打印发展,例如在同一构件中实现钛合金与铝合金的过渡连接,满足航空航天轻量化需求;非金属增材制造与机器人技术结合,实现大型构件(如汽车车身)的快速成型。此外,冷喷涂、电弧增材等低成本技术逐步成熟,填补工业级大规模生产空白。

(三)跨领域技术交叉赋能

AI算法优化激光加工路径与增材制造支撑结构,提升材料利用率与生产效率;数字孪生技术模拟设备运行状态,提前预测故障并优化工艺参数;5G+边缘计算支撑远程运维与集群调度,构建“黑灯工厂”成为可能。

(一)技术融合:从“单一工具”到“智能平台”

未来五年,激光与增材制造将深度融合AI、机器人、物联网等技术,形成自主感知、决策与优化的智能平台。例如,激光焊接机器人通过视觉识别自动调整焊缝轨迹,增材制造设备根据材料性能实时调整打印参数。此外,设备与MES、ERP等工业软件的无缝对接,将推动制造流程数字化重构。

(二)绿色低碳:从“能耗控制”到“全生命周期管理”

行业将全面转向轻量化设计、能量回收与低碳制造工艺。例如,增材制造通过拓扑优化减少材料浪费,激光切割采用氮气替代传统切削液以降低污染。政策推动下,激光与增材制造产品将纳入碳足迹认证体系,倒逼企业优化供应链与生产流程。

(三)全球化布局:从“技术引进”到“标准输出”

随着“一带一路”倡议深化,中国激光与增材制造企业开始在东南亚、中东等地区布局,输出性价比优势与本地化服务。例如,某企业为印尼钢铁企业定制大型激光切割机,采用模块化设计缩短交付周期;另一企业与德国科研机构共建联合实验室,参与制定国际增材制造标准。

五、投资策略分析

(一)聚焦核心技术突破领域

高功率激光器、超快激光器、高端金属粉末等核心部件国产化空间巨大,投资者可关注具备自主研发能力与规模化应用案例的企业。例如,投资开发万瓦级光纤激光器的初创团队,或布局航空航天专用钛合金粉末生产的专精特新企业。

(二)挖掘细分市场增长机会

新能源、半导体、医疗等新兴领域对专用设备的需求尚未被充分满足,具备行业Know-How的服务商有望脱颖而出。例如,投资为新能源汽车电池提供激光焊接解决方案的企业,或专注骨科植入物增材制造的研发平台。

(三)关注生态协同与合规经营

头部企业的平台化布局将主导行业整合,投资者可关注具备跨领域资源整合能力与供应链安全保障的企业。同时,随着《激光与增材制造产业高质量发展行动计划》实施,投资符合绿色制造、智能制造标准的服务商将迎来政策红利。

(四)风险预警:技术、市场与政策三重挑战

技术风险:高端设备研发周期长、投入大,若关键技术突破不及预期,可能导致企业现金流断裂。

市场风险:下游行业周期性波动可能影响设备需求,例如汽车产业电动化转型放缓或导致相关激光焊接设备订单延迟。

政策风险:国际贸易摩擦加剧可能限制高端部件进口,影响企业生产连续性;地方补贴退坡或导致区域性产能过剩。

如需了解更多激光与增材制造行业报告的具体情况分析,可以点击查看中研普华产业研究院的《》。